Когда дело касается резки материалов с использованием плазмореза с ЧПУ, даже самые опытные мастера могут столкнуться с некоторыми трудностями. Однако, благодаря знаниям и советам профессионалов, вы сможете улучшить свои навыки и достичь результата, на который всегда рассчитывали. В этой статье вы найдете необычные и лучшие подходы к работе на плазморезе с ЧПУ, которые помогут вам стать настоящим экспертом в этой области.

Независимо от того, какие материалы вы работаете - металлы, стекло или даже дерево, точность и качество резки являются важными аспектами. Однако, чтобы достичь идеального результата, необходимо не только владеть навыками пользования плазморезом с ЧПУ, но и применять основные приемы и техники, которые помогут вам получить идеальные контуры и ровные края.

Один из основных приемов работы на плазморезе с ЧПУ - это корректная настройка параметров резки. Баланс между скоростью резки и потоком плазмы имеет решающее значение для качества и точности результата. Кроме того, необходимо учитывать толщину материала и выбирать соответствующий режим резки. Используйте опыт и рекомендации опытных мастеров, чтобы достичь оптимальных настроек и добиться лучших результатов в работе на плазморезе с ЧПУ.

Понимание сущности и принципов работы плазмореза с ЧПУ

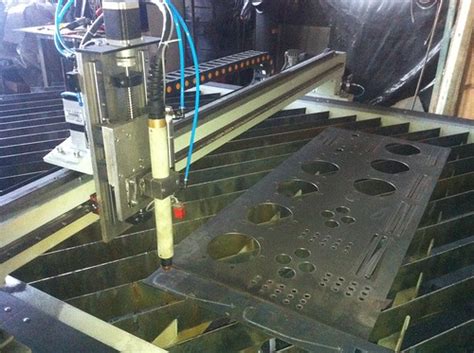

Плазморез с ЧПУ – это компьютеризированное устройство, способное осуществлять точное резание материалов с помощью плазменной дуги. Оно состоит из нескольких основных компонентов: плазменного источника, стола для размещения заготовок, системы управления и программного обеспечения. Все эти компоненты обеспечивают работу плазмореза с ЧПУ и позволяют достичь высокой точности и качества резания.

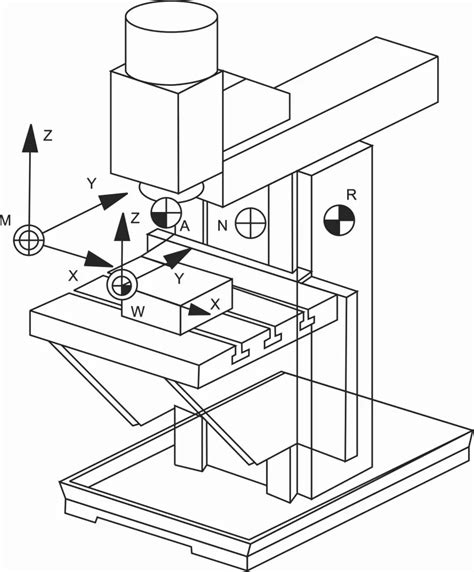

Принцип работы плазмореза с ЧПУ заключается в следующем: с помощью компьютера и специального программного обеспечения создается модель детали, которую необходимо изготовить. Затем модель передается на плазморез, который считывает информацию и управляет движением плазменного факела по указанным координатам. При включении плазменного источника образуется плазменная дуга, которая нагревает и режет материал. Таким образом, плазморез с ЧПУ позволяет автоматизировать процесс резания и достичь высокой точности и повторяемости.

- Плазморез с ЧПУ – современное оборудование для точного резания материалов.

- Он состоит из плазменного источника, стола, системы управления и программного обеспечения.

- Принцип работы плазмореза с ЧПУ основан на создании модели детали, передаче информации на плазморез и управлении движением плазменного факела по заданным координатам.

- Плазменная дуга, образуемая при включении плазменного источника, нагревает и режет материал.

Особенности работы с ЧПУ на плазморезе

При работе на плазморезе с ЧПУ есть несколько особенностей, которые важно учитывать. Они касаются не только технических аспектов, но и методологии работы, а также необходимых навыков и подходов к процессу. Разберем основные из них.

1. Параметры и настройки. Один из ключевых моментов при работе на плазморезе с ЧПУ - правильная настройка параметров. Важно определить не только глубину реза и скорость движения, но и другие параметры, влияющие на качество и точность реза. Точная настройка ЧПУ системы позволяет достичь оптимальных результатов и уверенности в процессе работы.

2. Работа с программным обеспечением. Для работы с плазморезом с ЧПУ требуется умение работать с специальным программным обеспечением. Это включает в себя создание и редактирование чертежей, настройку пути инструмента и его перемещения, а также управление параметрами резки. Овладение программным обеспечением является важной частью работы на плазморезе с ЧПУ.

3. Безопасность и обслуживание оборудования. Работа на плазморезе с ЧПУ требует строгого соблюдения правил безопасности. Необходимо правильно устанавливать и закреплять заготовку, следить за состоянием инструмента и системы ЧПУ, а также регулярно проходить техническое обслуживание оборудования. Это поможет предотвратить аварии, обеспечить безопасность оператора и поддерживать надежную работу плазмореза.

4. Контроль качества. Рабочий процесс на плазморезе с ЧПУ требует постоянного контроля качества реза. Оператор должен внимательно следить за точностью, гладкостью и четкостью линий, учитывать особенности материала, а также проводить контрольные измерения. При обнаружении недостатков или отклонений необходимо производить корректировку параметров или вносить изменения в программное обеспечение.

Подготовка перед началом работы с ЧПУ на станке для плазменной резки

Выбор применимого материала и его подготовка

В данном разделе рассматривается важность выбора подходящего материала и процесс его предварительной подготовки перед работой на плазморезе с ЧПУ. Подъязыковые подсказки по данной теме позволят определиться с наиболее подходящим материалом и обеспечить оптимальные условия для его обработки.

Критерии выбора материала | Подготовка материала |

Избегайте использования материала, который не является совместимым с плазморезом на ЧПУ. Приобретайте материалы, подходящие для плазменной резки и способные выдерживать высокие температуры и интенсивное воздействие плазменного потока. Учитывайте требования вашего проекта: механические характеристики материала, требуемую толщину, структуру поверхности и т.д. Обратите внимание на наличие специфической обработки, которая может потребоваться для выбранного материала перед его использованием. | Проведите вспомогательные работы по очистке материала от посторонних загрязнений, таких как пыль, грязь или защитное покрытие. Для этого можно использовать различные методы, включая механическую и химическую обработку. Тщательно проверьте каждый лист материала перед непосредственным использованием, чтобы убедиться, что он не имеет дефектов, трещин или других повреждений, которые могут негативно сказаться на процессе резки. При необходимости, выполните специальные операции, такие как выравнивание деталей, чтобы обеспечить равномерное применение силы во время резки. |

Настройка и калибровка плазмореза с ЧПУ

- Изучение документации и руководства по эксплуатации плазмореза с ЧПУ.

- Проверка и настройка механических компонентов плазмореза.

- Проверка и калибровка системы ЧПУ для точного управления плазморезом.

- Установка правильных параметров и режимов работы в программном обеспечении ЧПУ.

- Проведение тестовых резок для проверки точности и качества результата.

Важно отметить, что правильная настройка и калибровка плазмореза с ЧПУ является ключевым фактором для достижения оптимальных результатов. Этот процесс требует внимания к деталям и систематичности, но при правильном выполнении позволит обеспечить эффективную и высококачественную работу плазмореза.

Эффективные методы работы на плазморезе с ЧПУ

В данном разделе представлены основные приемы, которые помогут максимально эффективно использовать плазморез с ЧПУ. Здесь мы рассмотрим различные подходы и техники, а также дадим советы по оптимизации процесса работы.

1. Использование оптимальных настроек. Для достижения лучших результатов на плазморезе с ЧПУ необходимо правильно настроить параметры резки. Это включает в себя выбор оптимальных скоростей резки, глубины проникновения и мощности плазменной струи.

2. Чистка и обслуживание оборудования. Регулярная чистка и обслуживание плазмореза с ЧПУ помогают предотвратить поломки и сохранить его работоспособность. Необходимо удалять остатки металла, проверять состояние электродов и сопел, а также проводить смазку и регулировку механизмов.

3. Правильная подготовка материала. Для успешной работы на плазморезе с ЧПУ важно правильно подготовить рабочий материал. Это включает в себя его фиксацию, очистку от загрязнений, а также выбор оптимальной толщины и качества металла.

4. Использование специализированного программного обеспечения. Для работы на плазморезе с ЧПУ рекомендуется использовать специальное программное обеспечение, позволяющее создавать точные и сложные контуры для резки. Это позволяет управлять плазменной струей с высокой точностью и повышать качество и скорость работы.

5. Точное позиционирование и закрепление материала. Надежное закрепление материала на столе плазмореза с ЧПУ и точное позиционирование его относительно режущего инструмента являются ключевыми для получения точных и качественных резов.

6. Безопасность. Работа на плазморезе с ЧПУ требует соблюдения правил безопасности. Необходимо использовать специальную защитную одежду, работать в хорошо проветриваемом помещении и быть внимательным к окружающим людям.

Регулировка скорости и потока плазмы

Скорость плазмы

Подскорость плазмы понимается максимальная скорость движения плазменного газа из насадки плазмореза. Регулировка этого параметра влияет на качество и скорость резки, а также на длительность износа сопла. Снижение скорости может привести к более аккуратной резке, особенно при работе с тонкими материалами, но также может увеличить время выполнения задачи. Повышение скорости, с другой стороны, может ускорить процесс резки, но может негативно сказаться на качестве получаемых изделий.

Поток плазмы

Поток плазмы - это объем газа, который поступает в насадку плазмореза за определенный промежуток времени. Регулировка этого параметра позволяет контролировать интенсивность и мощность плазморезания. Повышение потока плазмы может увеличить скорость расплавления и глубину проникновения газовой струи, но при этом может увеличить разбрызгивание расплава и переплавление краев материала. Снижение потока плазмы, напротив, может уменьшить разбрызгивание и улучшить качество резки, но понизить скорость резки.

Изменения скорости и потока плазмы следует проводить систематически и сделать несколько тестовых резки, чтобы достичь оптимальных параметров. Также необходимо учесть особенности материала и требования к конечному результату, чтобы сделать наилучший выбор настроек.

Выбор оптимального нарезания и перемещения стола

В данном разделе мы рассмотрим важные аспекты, связанные с выбором оптимальных параметров нарезания и корректного перемещения стола при использовании плазмореза с ЧПУ. От этих факторов зависит эффективность процесса резки и качество полученных изделий.

- Подбор оптимальной скорости резки

- Регулирование глубины реза

- Учет материала и его толщины

- Выбор оптимального качества разреза

- Применение различных техник и позиционирование стола

Для достижения наилучших результатов необходимо правильно настроить скорость резки, учитывая конкретные характеристики материала. Кроме того, важно корректно регулировать глубину реза, чтобы избежать проблем, связанных с деформацией края или неполным разрезом. В процессе выбора нарезки следует учитывать также толщину материала, чтобы обеспечить оптимальную скорость и качество резки.

Для получения требуемого качества разреза можно использовать различные техники, такие как периодическое включение и выключение плазмы, изменение подачи газа и т.д. Кроме того, важно правильно позиционировать стол и выбрать подходящую технологию перемещения, чтобы избежать возможных проблем с деформацией и увеличить точность и скорость работы.

В итоге, правильный выбор нарезания и перемещения стола на плазморезе с ЧПУ является важным фактором для достижения оптимальных результатов. Учитывая особенности каждого материала и обладая навыками использования различных техник, можно значительно повысить эффективность и качество процесса резки.

Техники, повышающие качество и эффективность работы на газорезке с ЧПУ

Для достижения высокого качества и оптимальной эффективности работы на газорезке с ЧПУ необходимо использовать определенные техники и методы. В этом разделе мы рассмотрим несколько ключевых подходов, способствующих улучшению результатов работы и повышению производительности.

Первым и одним из наиболее важных аспектов является правильная настройка газорезочного оборудования. Оптимальный выбор параметров резки, таких как скорость передвижения резака, расход газа, давление и расстояние от сопла до материала, основан на типе и толщине материала, которые будут резаться. Каждый материал требует индивидуального подхода, и правильная настройка гарантирует достижение высокого качества и эффективности резки.

Другой важной техникой является использование специализированных расходных материалов. Они включают в себя сопла, электроды и сопутствующие детали. Правильный выбор и установка этих расходных материалов позволяет улучшить качество резки, снизить износ оборудования и повысить его долговечность. Например, использование сопел с подходящим диаметром обеспечивает точную и чистую резку, а правильно выбранные электроды гарантируют стабильное и надежное сгорание плазмы.

Еще одним главным фактором, влияющим на эффективность работы, является оптимальное программирование и работа с ЧПУ системой. Умение создавать и оптимизировать программы резки, правильно использовать функции ЧПУ и уместно манипулировать скоростью и глубиной резки позволяют снизить время резки, улучшить точность и итоговое качество резки.

| Техника | Преимущества |

|---|---|

| Использование правильных параметров резки | Достижение высокого качества и эффективности резки |

| Выбор и использование специализированных расходных материалов | Улучшение качества резки и повышение долговечности оборудования |

| Программирование и работа с ЧПУ системой | Сокращение времени резки, повышение точности и итогового качества резки |

Использование сверления и разметки перед резкой

Без правильной разметки области резки и сверления, точность и качество работы могут быть подвергнуты риску. Значительная возможность ошибок и потерь материала может возникнуть, если не уделить должного внимания этому основному этапу.

Сверление является важным этапом подготовки перед резкой. Он позволяет создать точку входа для плазменного среза и дает возможность регулировать глубину реза. Использование корректного сверла с острым режущим краем и правильным диаметром позволяет достичь точности и четкости отверстий для более качественной работы.

Разметка является ключевым этапом для определения места, где будет производиться резка. Использование линейных шкал с миллиметровыми делениями, шаблонной разметки или трафаретных деталей позволяет точно определить границы резки, углы и точки поворота. Это обеспечивает более эффективное использование материала и повышает общую точность и качество резки.

Важно помнить, что сверление и разметка должны выполняться с особым вниманием к безопасности. Соблюдение необходимых мер предосторожности и использование соответствующей защитной экипировки обязательны для защиты от возможных травм и повреждений.

Применение специальных насадок и аксессуаров для плазмореза с ЧПУ

В данном разделе рассмотрим важность использования специальных насадок и аксессуаров для более эффективной и точной работы с плазморезом, оснащенным системой ЧПУ.

Улучшение качества резки

Использование специальных насадок и аксессуаров позволяет значительно повысить качество резки на плазморезе с ЧПУ. Насадки, специально разработанные для работы с различными материалами, обеспечивают чистые и гладкие срезы, минимизируя степень искривления и иных дефектов резки.

Расширение возможностей резки

Специальные насадки и аксессуары также расширяют возможности резки на плазморезе с ЧПУ. Они позволяют осуществлять резку различных форм и на разных уровнях глубины, а также выполнять сложные контуры и фигуры. Это особенно полезно при работе с деталями, требующими высокой точности и акуратности.

Увеличение скорости и производительности

Использование специальных насадок и аксессуаров для плазмореза с ЧПУ позволяет увеличить скорость и производительность работ. За счет более эффективного расхода плазмы и точного управления струей, длительность резки сокращается, что позволяет более быстро и эффективно завершать проекты.

Обратите внимание, что выбор подходящих насадок и аксессуаров зависит от типа материала и требований проекта. Регулярное обслуживание и правильное использование этих компонентов также являются важными факторами для достижения наилучших результатов при работе на плазморезе с ЧПУ.

Вопрос-ответ

Какие материалы можно обрабатывать на плазморезе с ЧПУ?

На плазморезе с ЧПУ можно обрабатывать различные типы металла, включая сталь, нержавеющую сталь, алюминий и т.д. Также возможна обработка других материалов, таких как медь и латунь, при условии использования специальных инструментов и настроек.

Какую толщину материала можно резать на плазморезе с ЧПУ?

Плазморез с ЧПУ позволяет резать материалы различной толщины. Однако, максимальная толщина зависит от мощности плазменной горелки и других параметров оборудования. В общем случае, плазморез способен резать металлы толщиной от нескольких миллиметров до нескольких десятков миллиметров.

Какие основные приемы и техники работы на плазморезе с ЧПУ?

Основные приемы и техники работы на плазморезе с ЧПУ включают выбор правильных параметров резки, таких как скорость движения горелки, ток и газовая смесь. Также важно правильно установить длину дуги и поддерживать оптимальное расстояние между горелкой и материалом. Для более сложных операций резки можно использовать дополнительные техники, такие как резка с вращением и резка с контурованием.

Как поддерживать плазменную горелку в хорошем состоянии?

Для поддержания плазменной горелки в хорошем состоянии рекомендуется регулярно проверять ее на предмет износа и повреждений. Необходимо также очищать горелку от загрязнений и обрабатывать ее специальными препаратами для предотвращения образования накипи и окисления. Важно следить за правильной настройкой газовой смеси и температурой плазменной дуги.

Какие меры безопасности следует соблюдать при работе на плазморезе с ЧПУ?

При работе на плазморезе с ЧПУ следует соблюдать несколько мер безопасности. Во-первых, необходимо носить защитные очки, перчатки и другие средства индивидуальной защиты. Также важно работать в хорошо проветриваемом помещении или использовать систему отсоса дыма и пыли. Не допускайте попадания влаги на оборудование и следите за регулярной проверкой электрической безопасности.