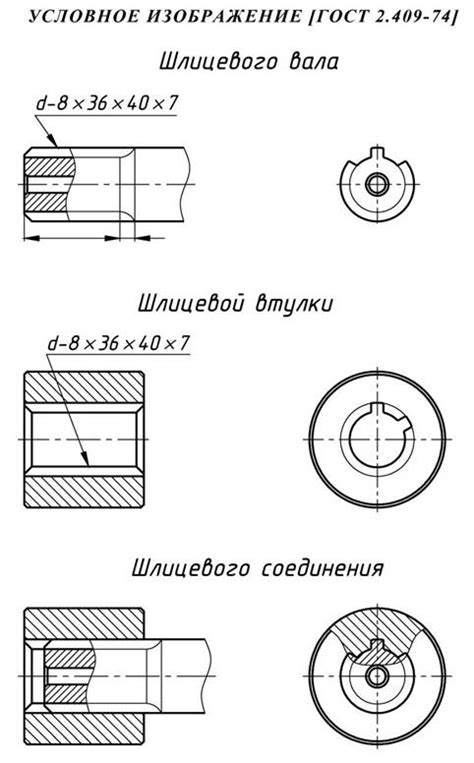

Когда речь заходит о создании прочных и надежных соединений между валами, неизбежно всплывает вопрос о применении шлицевых соединений. Это особый механический элемент, позволяющий связать два вала и обеспечить передачу вращательного движения без проскальзывания. Шлицы на валах представляют собой продольные выступы и вырезы на их поверхности, которые, как зубцы в зацеплении, сцепляются и обеспечивают надежную связь.

Важность правильного изготовления шлицевых соединений не может быть недооценена, так как их неправильное выполнение может привести к разрушению механизма и выходу из строя всей системы. Более того, самое высокоэффективное укрепление шлицевых соединений может быть достигнуто только при проявлении технической креативности и использовании высокого уровня профессионализма.

В настоящей статье мы предлагаем рассмотреть уникальный метод изготовления шлицевых соединений, недоступный массовому производству и позволяющий достичь великолепных результатов. Мы поделимся с вами некоторыми техниками, инструментами и советами, которые помогут вам обеспечить жесткость, высокую точность и долговечность ваших шлицевых соединений.

Что представляют собой шлицевые соединения и как они применяются в машиностроении

Использование шлицевых соединений в машиностроении позволяет достичь высокой точности и прочности передачи вращательного движения. Они обеспечивают отличную стабильность и надежность при передаче больших нагрузок, что делает их особенно полезными в технике и промышленности.

Шлицевые соединения широко применяются во многих областях машиностроения, включая автомобильную, электрическую, судостроительную и промышленную отрасли. Они используются, например, в передачах автомобилей, редукторах, насосах, генераторах и многих других механизмах.

Основными преимуществами шлицевых соединений являются высокая эффективность передачи крутящего момента, возможность достижения жесткости и стабильности соединения, а также простота монтажа и сборки. Благодаря своей надежности и точности, шлицевые соединения остаются неотъемлемой частью современного машиностроения.

Инструменты и материалы:

В этом разделе мы рассмотрим необходимые инструменты и материалы, которые понадобятся при создании шлицевых соединений на валу. Тщательный выбор правильных инструментов и качественных материалов не только обеспечит качественное изготовление шлицевых соединений, но и упростит процесс работы, позволит добиться точности и надежности соединений.

Вот список основных инструментов и материалов, которые могут понадобиться:

- Токарный станок или фрезерный станок

- Токарные или фрезерные инструменты

- Шлифовальные инструменты

- Измерительные инструменты (линейка, микрометр, шкала)

- Шаблон или чертеж с требуемыми параметрами шлица

- Специальные режущие и смазочные материалы

- Рабочая одежда и средства безопасности (защитные очки, перчатки)

Кроме указанных инструментов и материалов, также могут потребоваться другие специфические средства и приспособления в зависимости от конкретной задачи. Важно помнить, что правильный выбор инструментов и материалов - это важная составляющая успешного самостоятельного изготовления шлицевых соединений.

Необходимые приспособления для формирования шлицевых соединений

Для производства шлицевых соединений, кроме специальных навыков и опыта, также необходимы различные инструменты и приспособления. Они позволяют создавать качественные и прочные шлицы на валах, обеспечивая надежность и эффективность работы механизмов.

Для выполнения подготовительных операций в процессе создания шлицевых соединений полезно иметь специальные головки, клещи или зажимы. Они обеспечивают удобное и надежное крепление вала, что упрощает процесс работы и повышает точность получаемого результата.

Одним из неотъемлемых инструментов для формирования шлицевых соединений является фрезерный станок. Фрезеровка позволяет создавать равномерные и точные шлицы по всей длине вала, обеспечивая идеальное взаимодействие с другими деталями механизма. Для работы с фрезерным станком также требуются специальные сверла и фрезы разного типа и размера.

Кроме того, в процессе изготовления шлицевых соединений может понадобиться великое множество ручных инструментов, таких как пилы, стамески, напильники, чтобы подготовить и обработать детали перед выполнением операций по формированию шлицевых соединений.

Важно помнить, что для достижения высокого качества шлицевых соединений необходимо не только иметь необходимые инструменты, но и обладать определенным опытом и навыками. Как всякое ручное творчество, изготовление шлицевых соединений требует тщательности, внимания к деталям и соблюдения технологических процессов.

Выбор подходящего материала для вала и шлицевого соединения

Обеспечение надежности шлицевого соединения напрямую зависит от качества материалов, из которых изготовлены вал и шлицы. Корректный выбор материала играет важную роль в обеспечении прочности, устойчивости и долговечности соединения.

Подходящий материал для изготовления вала должен обладать достаточной прочностью, жесткостью и стойкостью к различным нагрузкам и воздействиям. Он должен быть способен выдерживать трение, износ, удары и термические воздействия без потери своих свойств. Большинство валов изготавливают из металлических сплавов, таких как сталь или нержавеющая сталь, которые обладают высокой прочностью и устойчивостью к коррозии.

Касаясь выбора материала для шлицевого соединения, необходимо учитывать требования к прочности, износостойкости и точности передачи момента. В зависимости от конкретной задачи и условий эксплуатации, а также от типа соединения и материала вала, можно выбрать различные материалы для шлицев соединений. Это могут быть стали с различными твердостями, легированные сплавы, алюминиевые сплавы, медные сплавы и другие.

Важным фактором при выборе материала является совместимость материалов вала и шлицевого ротора. Они должны быть соподчинены по своим физико-химическим свойствам и структуре, чтобы максимально снизить риск возникновения трещин, коррозии или износа. Также необходимо учитывать условия эксплуатации, включая рабочую среду, температуру и вибрации, для выбора наиболее подходящего материала.

Выбор типа шлицевого соединения:

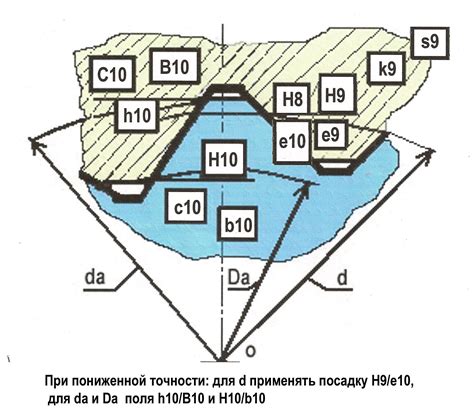

Раздел "Выбор типа шлицевого соединения" посвящен рассмотрению различных вариантов и типов шлицевых соединений, которые могут быть использованы при изготовлении шлицевых валов. В этом разделе мы рассмотрим разнообразные вариации и рекомендации по выбору оптимального типа соединения, основываясь на требованиях и конкретных условиях задачи. Мы изучим основные стандарты и характеристики шлицевых соединений, а также приведем примеры и сравнительные анализы различных типов, чтобы помочь вам принять осознанное решение в выборе шлицевого соединения для вашего вала.

| Тип соединения | Описание | Преимущества | Недостатки |

|---|---|---|---|

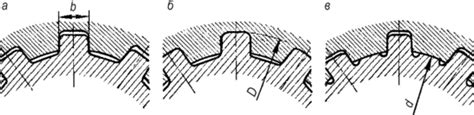

| Прямозубые шлицы | Прямые пазы и выступы на валу обеспечивают простое и надежное соединение с прямыми шлицами на материале | Простая конструкция; высокая нагрузочная способность; высокая точность передачи вращающего момента | Точность изготовления и подбора необходима; более высокие радиальные нагрузки при соприкосновении шлицев; требуют регулярного обслуживания и смазки |

| Конические шлицы | Конические пазы и выступы на валу обеспечивают увеличенную поверхность контакта и лучшее сопряжение с коническими шлицами на материале | Высокая механическая прочность и нагрузочная способность; более высокая передаточная способность; лучшее распределение нагрузки | Требуется точное подбор соответствующих соединительных деталей; требуется специализированный подход к изготовлению и монтажу |

| Клиновидные шлицы | В форме клиновидных пазов и выступов на валу обеспечивают легкое соединение и сохранение силы трения | Простота монтажа; высокая нагрузочная способность; допускают работу в условиях высоких радиальных нагрузок | Ограниченная применимость; требуют дополнительных усилий для точной настройки и поддержания силы трения |

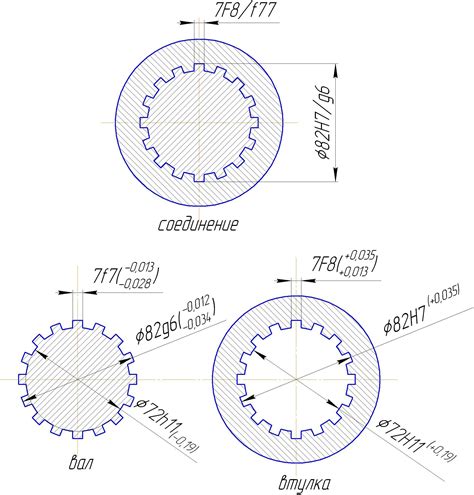

Определение основных характеристик для выбора типа шлицевого соединения

При самостоятельном изготовлении шлицевых соединений на валу, необходимо определить ряд параметров, которые будут влиять на выбор конкретного типа шлица. Эти параметры включают в себя различные характеристики, которые должны быть учтены при проектировании и изготовлении шлицевой муфты.

Одним из ключевых параметров является тип передаваемой нагрузки. В зависимости от используемого типа шлицевого соединения, оно может быть применено для передачи крутящего момента, осевой нагрузки или комбинации этих двух параметров. Выбор оптимального типа шлица обусловлен требованиями конкретного применения.

Кроме того, необходимо учесть диаметр и длину вала. От этих параметров зависит выбор оптимального типа шлицевого соединения. Для малых диаметров валов и небольших нагрузок может быть выбран простой шлицевой тип, такой как стрейч или обшлем. Однако при работе с более крупными валами и высокими нагрузками может понадобиться использование более сложных и прочных типов шлицевых соединений.

Еще одним важным параметром является требуемая точность позиционирования. В зависимости от этого параметра можно выбрать шлицевое соединение с более высокой или более низкой точностью. Это может быть особенно важно в применениях, где требуется точное выравнивание вала с другими элементами системы.

Также следует принимать во внимание условия эксплуатации, такие как температурный режим, скорость вращения, наличие агрессивных сред и другие факторы, которые могут повлиять на выбор типа шлицевых соединений. Для экстремальных условий может потребоваться использование специальных материалов или форм шлица для обеспечения надежности и долговечности соединения.

- Тип передаваемой нагрузки

- Диаметр и длина вала

- Точность позиционирования

- Условия эксплуатации

Основные варианты соединений с шлицами в механике: преимущества и недостатки

| Тип соединения | Преимущества | Недостатки |

|---|---|---|

| Параллельные шлицы | Простота изготовления и монтажа, большой крутящий момент, надежность | Ограниченная прочность в условиях высоких нагрузок, возможность самопрессования |

| Конические шлицы | Хорошая передача больших нагрузок, отсутствие самопрессования, легкое центрирование | Высокая сложность изготовления, требуют точного подбора посадочных размеров |

| Сплайновые соединения | Высокая эффективность передачи момента, возможность передачи крутящего момента под большими углами | Сложность изготовления, требуют дополнительных элементов для фиксации |

Некоторые типы шлицевых соединений могут быть более подходящими для определенных условий эксплуатации, например, при работе в условиях высоких нагрузок или при необходимости передачи момента под большими углами. При выборе соединения необходимо учитывать требуемую надежность, простоту монтажа и возможность регулировки посадочных размеров. Кроме того, следует оценить сложность изготовления соединения и доступность необходимых деталей.

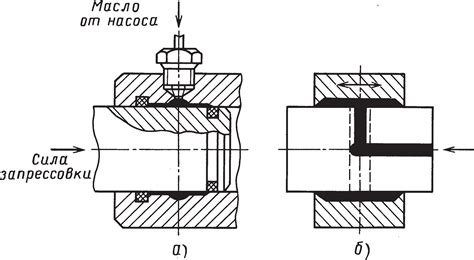

Технология формирования шлицевых соединений: Процесс создания надежных механических связей

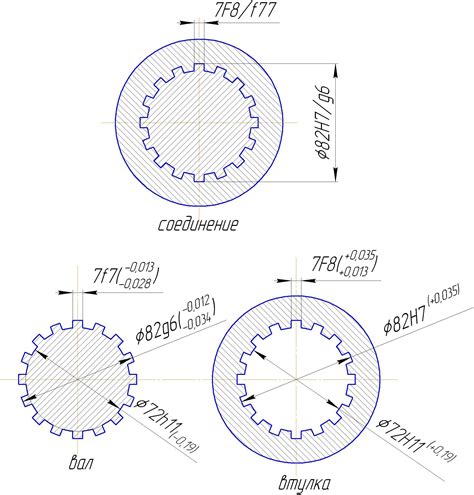

Важность точности обработки материалов становится очевидной при создании шлицевых соединений. Качество и долговечность таких соединений зависят от правильного выбора инструментов и применения высокоточных технологий изготовления. Например, использование фрезерных станков с ЧПУ позволяет создавать шлицы высокой точности, устанавливая необходимые параметры и контролируя процесс обработки.

При создании шлицевых соединений необходимо учесть различные факторы, такие как материал вала, жесткость соединения, допустимые нагрузки и общие технические требования к конечному изделию. В процессе обработки металла рекомендуется использовать сверло-фрезы и фрезы специальной формы, они обеспечивают высокую точность и качество шлицевых соединений.

Каждая деталь шлицевого соединения должна быть подвергнута контролю и проверке перед сборкой. Это включает измерение размеров шлицев, проверку глубины надрезов, углов и степень соответствия требованиям конструкции. Правильное соответствие параметров обеспечивает гарантию функциональности и надежности шлицевого соединения.

Технология изготовления шлицевых соединений требует знания и опыта, чтобы добиться высокой точности и качества. Соблюдение всех требований процесса, использование правильных инструментов и контроль каждого этапа обработки являются неотъемлемыми условиями для успешного создания надежных шлицевых соединений, пригодных для различных технических задач.

Подготовка вала и обработка шлицевой поверхности

В данном разделе рассмотрим этапы подготовки вала и процесс фрезеровки шлицевой поверхности для создания качественного шлицевого соединения.

Первым шагом является подготовка вала, которая включает в себя его очистку от грязи и заусенцев, а также проверку поверхности на наличие дефектов или повреждений. Для этого можно использовать мягкую ткань или щетку, а также микроскоп, чтобы внимательно исследовать поверхность вала.

| Этап | Действия |

|---|---|

| 1 | Очистка вала от грязи и заусенцев при помощи мягкой ткани или щетки |

| 2 | Внимательный осмотр поверхности вала на наличие дефектов или повреждений |

| 3 | Использование микроскопа для детального изучения поверхности |

После подготовки вала можно приступать к процессу фрезеровки шлицевой поверхности. Этот этап требует навыков работы с фрезерным станком и правильной установки инструмента. В процессе фрезеровки необходимо соблюдать определенные параметры, такие как глубина и ширина шлицевой пазов, а также их расположение на валу. Для достижения точности и качественного результата рекомендуется использовать специализированные шаблоны или абразивные круги, позволяющие контролировать процесс фрезерования.

| Этап | Действия |

|---|---|

| 1 | Установка вала во фрезерный станок с использованием специальных крепежных элементов |

| 2 | Выбор необходимых фрез и установка их на станок |

| 3 | Настройка параметров фрезерования: глубина и ширина шлицевого паза, его расположение на валу |

| 4 | Фрезеровка шлицевой поверхности, контролируя процесс с помощью специализированных шаблонов или абразивных кругов |

После завершения процесса фрезеровки рекомендуется провести дополнительную проверку качества шлицевой поверхности, чтобы убедиться в ее правильной форме и готовности к использованию. При необходимости можно провести доводку или полировку шлицевой поверхности для достижения требуемых параметров и снижения шероховатостей.

В данном разделе мы рассмотрели основные этапы подготовки вала и фрезеровки шлицевой поверхности. Следуя рекомендациям и учитывая необходимые параметры, можно успешно создать качественное шлицевое соединение своими руками.

Вопрос-ответ

Какие инструменты и материалы нужны для изготовления шлицевых соединений?

Для изготовления шлицевых соединений вам понадобятся следующие инструменты и материалы: токарный станок, головка с разделительной головкой, плашка для шлицевания, разделительная пластина, корончатое сверло, измерительные инструменты (линейка, штангенциркуль, микрометр), защитные очки, рукавицы, смазка для резьбы по металлу и карандаш для маркировки.

Какие шлицы подходят для разных типов соединений и как выбрать их правильно?

Бывает несколько типов шлицевых соединений: пряморезные, косорезные и спиральные. Выбор типа шлицевых соединений зависит от конкретной задачи и условий эксплуатации. Пряморезные шлицы используются, когда необходимо передавать значительные моменты и нагрузки, косорезные - для средних нагрузок, а спиральные - для высоких скоростей вращения вала. Чтобы выбрать правильный тип шлицевых соединений, необходимо учитывать требования к механическим свойствам, геометрии и технологии изготовления самого вала и соединения.