Одним из фундаментальных элементов железнодорожного транспорта являются рельсы. Они служат основой для движения поездов по всему миру, гарантируя безопасность и эффективность передвижения.

Производство рельсов – неотъемлемая часть создания и обновления железнодорожной инфраструктуры. Эти металлические конструкции подвергаются сложному и тщательно отлаженному процессу, который требует особых технологических навыков и материалов.

Изготовление рельсов – это процесс, связанный с многочисленными этапами и задействованием высокотехнологичного оборудования. Вначале выбирается качественная сертифицированная сталь, которая затем проходит через тщательно контролируемые этапы переработки и формования. Неподалеку от сталелитейных заводов на специализированных станциях выполняется формирование и отжиг рельсов. Затем их отправляют на специализированные предприятия, где осуществляется точная обработка и дополнительная регулировка геометрии.

Конечные изделия проходят строгие контрольные процедуры, включающие тестирование на прочность, износостойкость и другие технические характеристики. Важным моментом является также нанесение специального защитного покрытия на поверхность рельсов для предотвращения коррозии и ухудшения их качества со временем.

История и процесс создания металлических путей: о чем нужно знать

Время от времени история человечества менялась, и вместе с ней развивались и рельсы. С самого начала, когда люди осознали необходимость создания прочного пути для передвижения, первые пути были созданы из деревянных бревен или железных пластинок, уложенных на земле. С течением времени и развитием технологий железнодорожные пути стали все более сложными и специализированными.

Современное производство рельсов является сложным и технически инновационным процессом. Оно включает в себя несколько ключевых этапов, начиная с выбора подходящего металлического сплава и его переработки. Далее идет формирование и выравнивание рельсов, чтобы они имели идеальную геометрию для обеспечения безопасности и комфорта движения поездов.

Еще одним важным этапом производства рельсов является их дальнейшая обработка, включая термическую обработку и покрытие защитными покрытиями. Это позволяет увеличить срок службы рельсов и улучшить их сопротивляемость к износу и коррозии.

Сегодня процесс создания рельсов стал более автоматизированным и эффективным благодаря применению современных технологий, таких как компьютерное моделирование и управление процессом. Это позволяет производителям достичь высокой точности и качества в создании рельсов, что обеспечивает безопасность и надежность железнодорожного транспорта.

История и современное производство рельсов - это увлекательная история развития технологий и человеческого мастерства. Благодаря этому путями мы можем свободно перемещаться по всему миру, открывая новые возможности и переживая незабываемые приключения.

Основные компоненты и процесс создания железнодорожных путей

Железнодорожные пути, являющиеся неотъемлемой частью инфраструктуры транспортной системы, изготавливаются с использованием различных материалов и сложного процесса. Базовые элементы, которые составляют основу железнодорожных путей, включают в себя рельсы, связывающие элементы, балластный слой и подкладные пластины.

Рельсы – это длинные и прочные металлические бруски, которые обеспечивают способность железнодорожных колес двигаться по путям с минимальным сопротивлением. Рельсы изготавливаются в специализированных заводах из высококачественной стали. Процесс производства рельсов включает в себя несколько этапов, таких как нагрев и прессование, для создания необходимой формы и прочности.

Связывающие элементы, такие как саморезы, болты и гайки, играют важную роль в удержании рельсов на своем месте и предотвращении их передвижения при движении поездов. Эти элементы обеспечивают надежное соединение между рельсами и поддерживают их в нужном положении.

Балластный слой – это слой гравия или каменных щебней, который укладывается под рельсами и служит для равномерного распределения нагрузки, а также для впитывания и рассеивания вибраций от движущихся поездов. Балластный слой также помогает предотвратить оседание и деформацию земли под воздействием нагрузки.

Подкладные пластины являются элементами, устанавливающими связь между рельсами и балластным слоем. Они предотвращают наклон и смещение рельсов, обеспечивают их стабильность и предоставляют поверхность для распределения нагрузки.

Изготовление железнодорожных путей – сложный и важный процесс, который требует точности, высокого качества материалов и соблюдения технических стандартов. Все компоненты должны быть правильно соединены и установлены, чтобы обеспечить безопасность и эффективность движения поездов.

Контроль качества и технические требования к производству железнодорожных рельсов

Контроль качества

Контроль качества рельсов включает проверку их соответствия установленным нормам и стандартам. Это необходимо для обеспечения безопасности и эффективности железнодорожного движения. От правильного контроля качества зависит долговечность и надежность работы рельсовых путей.

Основные параметры, на которые обращают внимание в процессе контроля, включают:

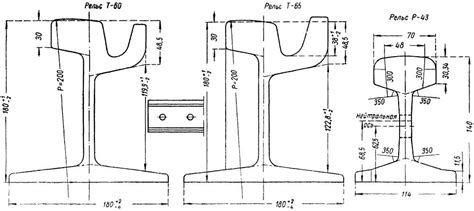

1. Геометрические параметры: включают проверку геометрии рельсов, таких как ширина верхней плоскости, высота рельсового гребня, расстояние между рельсами и др. Эти параметры должны соответствовать стандартам и нормативным требованиям.

2. Физические свойства: контролируются такие характеристики рельсов, как прочность, твердость, упругость и прочие механические свойства. Рельсы должны быть способны выдерживать значительные нагрузки и воздействие внешних факторов.

3. Дефекты и повреждения: проводится визуальный осмотр рельсов на предмет наличия трещин, сколов, изломов и других повреждений, которые могут повлиять на безопасность и проходимость железнодорожных путей.

Технические требования

Установленные технические требования к производству рельсов охватывают различные аспекты и характеристики. Они определяют допустимые значения габаритов рельсов, их механические свойства, требования к поверхностной обработке и другие важные параметры.

Следующие технические требования обязательны для изготовителей рельсов:

1. Габариты: устанавливаются требуемые значения длины, ширины и высоты рельсов, а также их геометрические параметры.

2. Механические свойства: устанавливаются требования к прочности, упругости, твердости и другим механическим характеристикам рельсов.

3. Требования к поверхностной обработке: определяется необходимость антикоррозионной обработки, противозадирных покрытий и других методов обеспечения долговечности рельсов.

Важно отметить, что каждая страна или железнодорожная компания может иметь свои специфические требования и стандарты, которым должны соответствовать производители рельсов. Поэтому процесс контроля качества и технических требований является обязательным и важным звеном в производстве рельсовой продукции.

Вопрос-ответ

Какие материалы используются при изготовлении рельсов?

Для изготовления рельсов обычно используют специальные легированные стали, которые отличаются высокой прочностью и стойкостью к износу. Также могут применяться различные добавки и покрытия для увеличения срока службы рельсов.

Каким образом происходит процесс изготовления рельсов?

Процесс изготовления рельсов начинается с заготовки металлических брусков, из которых затем формируются длинные прутки. После этого прутки прокатывают и прессуют до получения нужной формы и размеров рельсов. Затем рельсы подвергаются термической обработке, шлифовке и другим этапам обработки для достижения оптимальных характеристик.

Какова жизненный цикл рельсов?

Жизненный цикл рельсов зависит от многих факторов, таких как интенсивность движения поездов, вес поездов и свойства материалов. В среднем рельсы могут прослужить от 30 до 40 лет, однако, при необходимости, их можно заменить или провести реконструкцию, чтобы продлить срок их эксплуатации.