Знания и понимание базовых принципов конструирования подвесных систем играют ключевую роль в создании надежных и долговечных автомобилей. Одним из важных элементов, отвечающих за сглаживание колебаний и улучшение комфорта при движении, являются сайлентблоки. Их правильный выбор и качественное изготовление способны повысить эффективность и надежность автомобильной подвески.

Давайте рассмотрим особенности сверхпрочного материала, который получил широкое признание в автомобильной индустрии - полиуретан. Полиуретановые сайлентблоки отличаются высокой степенью упругости, долговечностью и устойчивостью к атмосферным воздействиям, а также способностью терпеть высокие механические нагрузки.

В отличие от традиционных сайлентблоков, изготовленных из резины, полиуретановые амортизаторы обладают более широким диапазоном свойств. Они способны удерживать определенную форму и возвращаться в нее после деформации, что увеличивает прочность и стабильность их работы. Благодаря этому, сайлентблоки из полиуретана позволяют улучшить управляемость автомобиля, уменьшить шум и вибрацию.

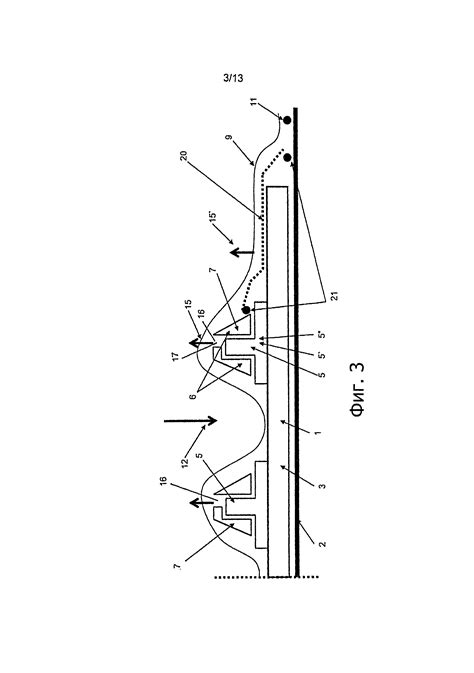

Процесс изготовления упругого элемента из полимерного материала

В данном разделе будет рассмотрен процесс создания надежного и долговечного упругого элемента для амортизации вибраций и загрузок. Для этой цели используется полимерный материал, который обладает высокими показателями упругости и износостойкости.

Изготовление данного упругого элемента начинается со специального формирования полимерного материала под давлением, при котором происходит распределение материала внутри формы, обеспечивая нужную геометрию и структуру.

Выдержка созданного полимерного изделия в определенных условиях позволяет ему пройти процесс полимеризации, благодаря которому материал приобретает свою окончательную упругость и прочность.

Далее следует этап обработки, включающий механическую и термическую обработку, направленную на устранение возможных дефектов и создание идеально гладкой поверхности, способствующей лучшей работе упругого элемента.

В конечной стадии процесса изготовления происходит контроль качества каждого созданного упругого элемента, что предотвращает выпуск изделий с дефектами и обеспечивает высокую надежность и долговечность каждого сайлентблока из полиуретана.

Подготовительные этапы

Перед изготовлением собственного сайлентблока из полиуретана необходимо выполнить ряд важных подготовительных мероприятий. Эти действия позволят вам получить качественный продукт, готовый к использованию в нужных условиях.

- Определение требований: перед тем, как приступить к созданию своего сайлентблока, необходимо понять, какие особенности и характеристики вы желаете придать ему. Задайте себе вопросы о максимальных нагрузках, рабочих температурах и других факторах, чтобы выбрать правильный материал и размеры.

- Исследование рынка: изучите рынок, чтобы найти оптимальный поставщик полиуретановых компонентов. Познакомьтесь с отзывами других пользователей и оцените надежность и качество предлагаемых материалов.

- Разработка дизайна: определитесь с формой и размерами будущего сайлентблока, руководствуясь требованиями вашего проекта. Учтите детали, такие как крепежные элементы и другие особенности, которые пригодятся при его установке.

- Проведение расчетов: перед тем, как приступить к изготовлению сайлентблока, выполняется ряд расчетов, включающих определение оптимального количества материала, необходимого для его создания, а также расчеты суммарной нагрузки и других технических параметров.

- Закупка и подготовка материалов: на основе результатов проведенных расчетов закупите все необходимые компоненты и материалы для создания сайлентблока. Перед его изготовлением убедитесь, что все материалы правильно подготовлены и готовы к использованию.

Выполнение всех указанных подготовительных мероприятий поможет вам более осознанно приступить к процессу изготовления сайлентблока из полиуретана и получить удовлетворительный результат, соответствующий вашим требованиям.

Выбор оптимальных материалов для изготовления амортизирующих элементов

Амортизирующие элементы, такие как сайлентблоки, выполняют важную роль в различных механизмах и конструкциях. Они предназначены для поглощения и смягчения воздействий, обеспечивая эффективную работу и долговечность системы.

Выбор подходящих материалов для изготовления сайлентблоков является важным этапом, определяющим их надежность и долговечность. Подходящий материал должен обладать определенными характеристиками, такими как устойчивость к механическим нагрузкам, долговечность, упругость, устойчивость к воздействию окружающей среды и т.д.

Наиболее распространенным материалом для изготовления сайлентблоков является полиуретан. Полиуретан обладает хорошей упругостью и износостойкостью, что позволяет ему эффективно поглощать удары и вибрацию. Более того, полиуретан может быть разработан в различных жесткостях, что позволяет адаптировать сайлентблоки под конкретные требования и условия эксплуатации.

Однако, помимо полиуретана, также существуют и другие материалы, которые могут быть использованы для изготовления сайлентблоков. Например, эластомеры, включающие в себя резину и силикон, обеспечивают высокую устойчивость к воздействию различных химических веществ и окружающей среды. Термопластичные полимеры позволяют достичь различных характеристик сайлентблоков, таких как устойчивость к высоким и низким температурам.

| Материал | Характеристики |

|---|---|

| Полиуретан | Хорошая упругость, износостойкость, различные жесткости |

| Эластомеры | Высокая устойчивость к химическим веществам, окружающей среде |

| Термопластичные полимеры | Различные характеристики, устойчивость к высоким и низким температурам |

Инструменты и оборудование для работы с полиуретановыми изделиями

Этот раздел посвящен описанию необходимого инструмента и оборудования для работы с полиуретановыми изделиями. Здесь рассмотрены ключевые элементы, которые могут потребоваться в процессе обработки полиуретана.

| Название | Описание |

|---|---|

| Пистолет для нанесения | Инструмент, используемый для точного и равномерного нанесения полиуретанового клея или герметика на поверхность. Позволяет контролировать количество и равномерность нанесения вещества. |

| Нож для резки | Острый и прочный нож, используемый для резки полиуретановых листов или блоков на необходимые размеры и формы. Обеспечивает точность и чистоту резки материала. |

| Пресс для литья | Специальное оборудование, используемое для формовки полиуретановых изделий путем нанесения высокого давления на материал при определенной температуре. Обеспечивает точную формовку и стабильное качество изделий. |

| Вакуумная камера | Устройство, создающее вакуумное окружение для удаления воздуха и других газов из полиуретановой смеси во время процесса отверждения. Позволяет предотвратить возникновение пузырьков и повысить прочность изделий. |

| Термоформовочная машина | Специализированное оборудование для нагрева и формовки полиуретановых листов в требуемую форму путем применения термической и механической обработки. Обеспечивает высокую точность и повторяемость формирования изделий. |

Это лишь небольшой перечень инструментов и оборудования, которые могут использоваться при работе с полиуретаном. При выборе инструментов необходимо учитывать требования процесса и конкретные задачи, чтобы достичь качественных результатов в изготовлении полиуретановых изделий.

Изготовление амортизационного элемента на основе полимерного материала

При изготовлении амортизационного элемента из полиуретана, синтетического полимера с высокой устойчивостью и долгим сроком службы, использование специальных технических процессов и методов является ключевым фактором. Прежде всего, осуществляется подготовка рабочей смеси, включающая добавление компонентов с нужными характеристиками и реологическими свойствами. Затем происходит формование и полимеризация смеси, с использованием специального оборудования и инструментов, обеспечивающих высокую точность и качество изготовленного продукта.

Важным этапом в процессе изготовления сайлентблока является контроль качества на всех этапах производства. Анализ и испытания проводятся для определения механических, термических и прочих характеристик готового изделия. Такой подход позволяет обеспечить высокую надежность и долговечность сайлентблока, а также адаптировать его под конкретные условия эксплуатации и требования заказчика.

В результате правильно организованного процесса изготовления сайлентблока из полиуретана получается продукт с оптимальными свойствами амортизации, стойкостью к агрессивной среде и длительным сроком эксплуатации. Высокая эффективность такого амортизационного элемента делает его незаменимым в различных областях промышленности и сфере транспорта.

Постобработка и контроль качества в процессе производства полиуретановых сайлентблоков

После завершения изготовления полиуретановых сайлентблоков необходимо провести ряд важных послеизготовительных работ и осуществить контроль качества. Эти действия направлены на обеспечение высокой производительности и надежности конечного продукта.

Одной из важных стадий послеизготовительных работ является процесс испытания сайлентблоков на различные физические и механические показатели. Определение устойчивости к деформациям, прочностных характеристик и прочности к воздействию внешних факторов является неотъемлемой частью контроля качества. Специалисты проводят испытания на компрессионное сжатие, растяжение, изгиб и другие типы нагрузок для определения степени устойчивости сайлентблоков к нагрузкам и долговечности материала.

Контроль размеров и геометрии сайлентблоков является также важным этапом послепроизводственных работ. Применение специализированных инструментов измерения позволяет проверить соответствие шаблонам и чертежам, а также гарантирует точность геометрических параметров и размеров изделия.

После прохождения всех этапов контроля качества приступают к поэтапной упаковке готовых сайлентблоков. Каждая единица продукции маркируется для обеспечения простоты идентификации при последующей установке. Дополнительные меры по сохранению качества продукции, такие как предварительная обработка и упаковка в защитную пленку, применяются для предотвращения повреждений и сохранения свойств материала.

Послеизготовительные работы и контроль качества являются неотъемлемой частью процесса производства полиуретановых сайлентблоков. Тщательный контроль гарантирует соответствие изделий требуемым стандартам качества и повышает надежность и долговечность продукции при ее эксплуатации.

Вопрос-ответ

Какие материалы нужны для изготовления сайлентблока из полиуретана?

Для изготовления сайлентблока из полиуретана потребуются компоненты полиол и изоцианат, а также специальный формовочный блок и форма для отливки.

Какова технология изготовления сайлентблока из полиуретана?

Технология изготовления сайлентблока из полиуретана включает несколько этапов. Сначала необходимо приготовить полиуретановую смесь, смешав полиолы и изоцианаты при определенных пропорциях. Затем полученную смесь заливают в форму, где она затвердевает. После отверждения материала, сайлентблок готов к использованию.